No campo do transporte pesado, a segurança do veículo está diretamente relacionada à vida humana, integridade de carga e custos operacionais corporativos. De acordo com dados da Administração Nacional de Segurança no Trânsito nas Rodovias (NHTSA), cerca de 10% dos acidentes de veículos comerciais estão diretamente relacionados às falhas dos pneus e 80% dos problemas dos pneus são causados pelo gerenciamento inadequado da pressão dos pneus. Em resposta a esse ponto de dor da indústria, o avanço tecnológico da alta pressão inflador de pneus S está reconstruindo o sistema de segurança ativo de veículos pesados.

1. Limitações dos métodos de inflação tradicionais

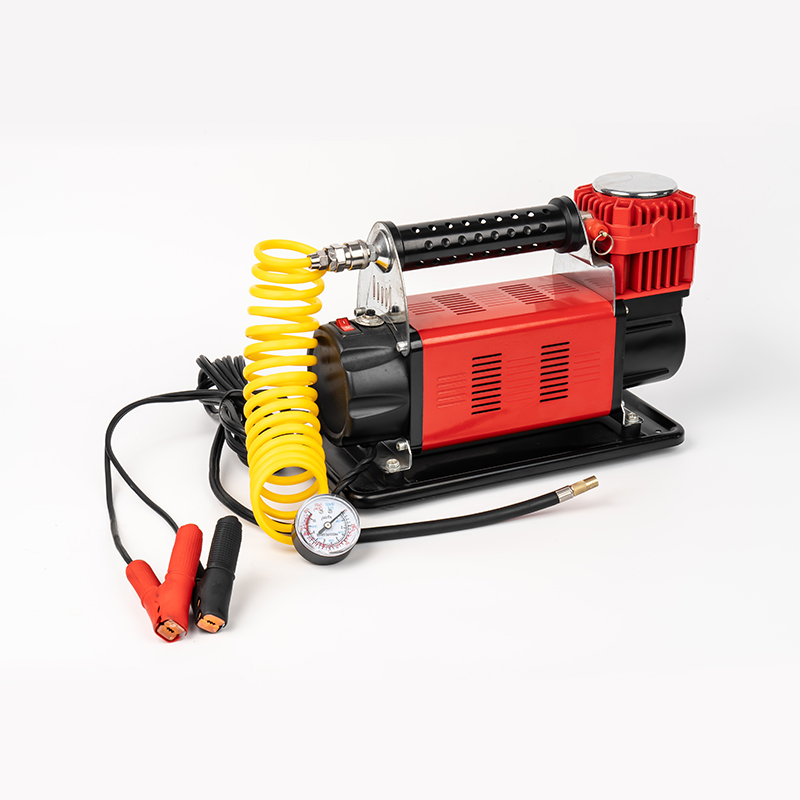

O equipamento de inflação tradicional (como bombas de ar de baixa pressão ou ferramentas de inflação manual) tem defeitos óbvios ao lidar com pneus de veículo para serviço pesado:

Ineficiência: As bombas de ar comuns levam mais de 30 minutos para completar a inflação de um pneu de caminhão (a pressão alvo é geralmente de 100 a 150 psi), o que afeta a eficiência do agendamento da frota.

Precisão insuficiente: o erro dos manômetros de pressão mecânica geralmente excede ± 5%, resultando em desvios de pressão dos pneus que acumulam danos estruturais dos pneus.

Riscos de segurança: há uma falta de proteção de sobrepressão durante a inflação e há um risco de explosão de pneus.

2.

Os infladores modernos de pneus de alta pressão alcançam atualizações de segurança através de três tecnologias principais:

Sistema de compressão em dois estágios

Usando a tecnologia de compressão de pistão em dois estágios, a pressão pode ser aumentada para 200 psi em 90 segundos (como o modelo ARB CKMP12), que é 20 vezes mais eficiente que o equipamento tradicional. O sistema de controle de temperatura interno garante que o coeficiente de expansão térmica das peças de metal seja estável dentro de 0,05 mm/℃ durante a operação contínua, garantindo a consistência da saída de pressão.

Sistema de controle de circuito fechado inteligente

Sensor de pressão digital integrado (precisão ± 0,5% FS) e algoritmo PID para ajustar o fluxo de inflação em tempo real. Quando a pressão se aproxima do valor alvo, ele muda automaticamente para o modo de carregamento lento para evitar sobrecarga de riscos. De acordo com o teste de engenharia continental alemã, essa tecnologia mantém o erro de pressão dos pneus em ± 1 psi e amplia a vida útil do pneu em 18%.

Mecanismo de proteção de segurança

Equipado com um dispositivo de proteção de sobrepressão do disco de ruptura (tolerância à pressão de burst ± 3%), uma válvula de alívio de pressão automática e uma mangueira trançada de arame de aço de várias camadas (valor de resistência à pressão em até 300 psi), formando uma barreira de proteção física múltipla.

3. Verificação quantitativa de benefícios de segurança

O Departamento de Transportes dos EUA (USDOT) conduziu um estudo de acompanhamento de dois anos sobre frotas usando infladores de alta pressão e descobriu que:

A taxa de falha dos pneus caiu 62%: o gerenciamento preciso da pressão dos pneus reduziu o desgaste anormal do piso (como desgaste de penas e incidência excêntrica de desgaste reduzida em 45%)

A distância de frenagem foi reduzida em 7%: a pressão padrão dos pneus aumentou a área de contato dos pneus em 12%, melhorando a aderência nas estradas escorregadias

A resistência ao rolamento foi reduzida em 9%: a cada redução de 10% na resistência ao rolamento pode economizar 2% de consumo de combustível (dados da American Pnean Manufacturers Association)

4. Benefícios econômicos e aplicações do setor

A prática de uma empresa internacional de logística da cadeia de frio é representativa: depois que seus 200 caminhões de 40 toneladas foram substituídos por infladores de alta pressão, o custo anual de reposição dos pneus foi reduzido em 218.000, o custo de combustível foi reduzido em 157.000 e o tempo de inatividade relacionado aos pneus foi reduzido em 1.400 horas. Depois que o grupo de mineração BHP usou estações infladoras de alta pressão de nível industrial na área de mineração australiana, a vida útil dos pneus radiais de aço foi estendida de 9 meses a 14 meses, e o custo operacional de um único pneu foi reduzido em 34%.